Vergelijk extrusie en spuitgieten op toolingkosten, doorlooptijd, complexiteit en levensduur om de juiste productiemethode voor jouw product en volume te kiezen.

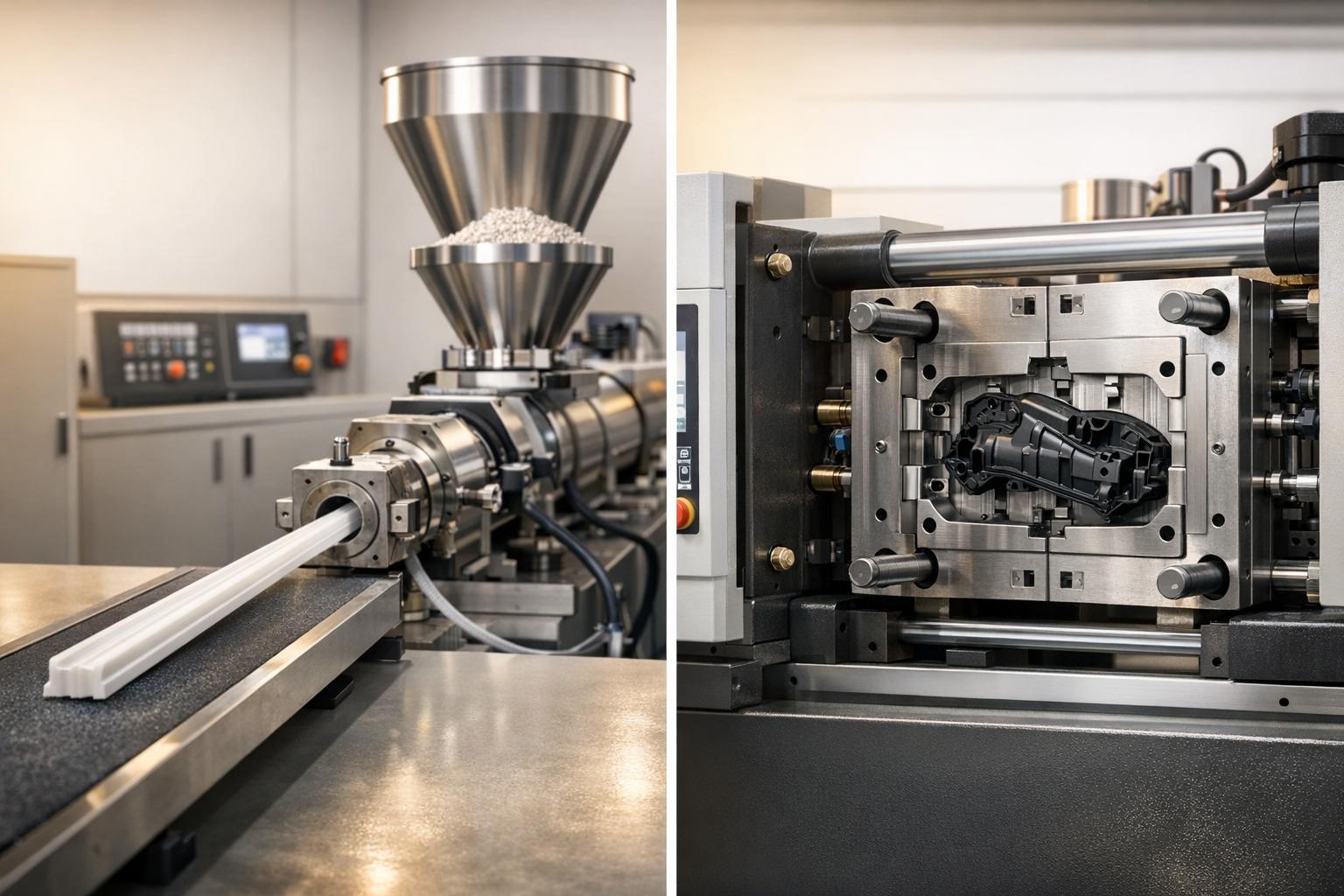

Extrusie en spuitgieten zijn twee populaire technieken voor kunststofproductie, maar ze verschillen sterk in tooling, kosten en toepassingen. Hier zijn de belangrijkste verschillen:

Belangrijkste keuzecriteria:

Quick Comparison:

| Aspect | Extrusie | Spuitgieten |

|---|---|---|

| Kosten tooling | €4.000 - €20.000 | €10.000 - €100.000+ |

| Doorlooptijd | 4-6 weken | 8-12 weken |

| Complexiteit | 2D-profielen | Complexe 3D-vormen |

| Levensduur | Gemiddeld | Lang (staal), kort (aluminium) |

| Geschikt voor | Continue profielen | Discrete onderdelen |

Door deze verschillen te begrijpen, kun je een weloverwogen keuze maken op basis van je productvereisten en budget.

Kunststofextrusie vs. spuitgieten: vergelijking tooling kosten en specificaties

Bij kunststofextrusie draait alles om eenvoud en efficiëntie. In tegenstelling tot de complexe mallen die nodig zijn voor spuitgieten, gebruikt extrusie matrijzen (dies) om gesmolten kunststof te vormen tot continue 2D-profielen. Dit proces is ideaal voor het produceren van lange lengtes, variërend van eenvoudige buizen tot meer geavanceerde technische profielen. Het eenvoudige ontwerp van de matrijzen zorgt voor lagere kosten en snelle doorlooptijden, wat het een aantrekkelijke keuze maakt voor diverse toepassingen.

Een extrusiematrijs werkt volgens een open-profielprincipe: gesmolten kunststof wordt door een specifieke opening geperst, waarna het materiaal afkoelt en de gewenste vorm behoudt. Moderne technologieën zoals CAD/CAM-systemen, vijf-assige CNC-freesmachines en EDM (vonkerosie) spelen een cruciale rol in het nauwkeurig vervaardigen van deze matrijzen, wat resulteert in uiterst precieze profielcontouren.

"De taak is om onze ervaring en materiaalkennis te combineren met de vaak specifieke producteisen van onze klanten. Tijdens dit proces kan het profiel meerdere keren worden aangepast, maar we zorgen ervoor dat het altijd voor het betere is." - Thomas Werkhoven, Tool Design Manager, Primo

Er zijn twee hoofdtypen matrijzen: hogesnelheidsgereedschappen voor massaproductie en kalibratietools voor productie op lagere snelheid. De laatste categorie is bijzonder geschikt voor marktintroducties, omdat deze later kan worden aangepast voor hogere productievolumes. Het nauwkeurige ontwerp van de matrijzen vertaalt zich direct in een efficiënter productieproces en lagere kosten.

De kosten voor tooling bij extrusie zijn aanzienlijk lager dan bij spuitgieten. Een gespecialiseerde werkplaats kan binnen 4 tot 6 weken een volledig traject doorlopen, van matrijsontwerp tot een fysiek kunststofprofielmonster. Dit maakt extrusie ideaal voor projecten met eenvoudige productie-eisen en snelle productwisselingen. Het is echter belangrijk te weten dat matrijzen specifiek zijn voor het materiaal: een matrijs voor kunststofprofielen kan niet worden gebruikt voor aluminiumextrusie, en andersom.

Extrusie wordt veel gebruikt voor het produceren van consistente 2D-profielen. In de bouwsector worden bijvoorbeeld raamprofielen, draagbalken en andere constructieonderdelen gemaakt. Voor industriële toepassingen omvatten de producten kabelgeleiders, koelribben en technische profielen. Andere sectoren zoals landbouw, automotive en medische technologie maken gebruik van extrusie voor irrigatiecomponenten, flexibele rubberprofielen en medische slangen. Dit proces biedt niet alleen hoge productvolumes, maar ook minimale materiaalverspilling en zeer nauwkeurige toleranties.

Bij spuitgieten worden gesloten mallen gebruikt om gesmolten kunststof onder hoge druk in een holte te persen. Deze mallen, die bestaan uit meerdere onderdelen zoals holtes, kernen en scheidingslijnen, maken het mogelijk om nauwkeurige 3D-componenten te produceren. Dankzij de geavanceerde constructie kunnen onderdelen worden vervaardigd met toleranties tot ±0,1 mm. Dit vormt de basis voor verdere inzichten in ontwerp, kosten en toepassingen.

De precisie van spuitgietmallen komt voort uit het gebruik van geavanceerde technieken. Voor complexe geometrieën worden schuiven en hefters ingezet. Innovaties zoals 2-shot molding en gasinjectie hebben de mogelijkheden verder uitgebreid. Bij het ontwerpen van mallen is het essentieel om rekening te houden met uitwerphoeken. Voor gladde oppervlakken is een minimale hoek van 0,5° vereist, terwijl getextureerde oppervlakken volgens de VDI 3400-normen een hoek tot 5,0° nodig hebben. Dit voorkomt beschadigingen bij het verwijderen van onderdelen uit de mal.

De investering in spuitgietmallen is aanzienlijk hoger dan bij andere methoden zoals extrusie. De kosten van standaard mallen variëren op basis van complexiteit, terwijl gespecialiseerde 2-shot mallen tussen de €23.000 en €92.000 kunnen kosten. De productietijd voor mallen ligt gemiddeld tussen 4 weken voor eenvoudige ontwerpen en 8–12 weken voor complexere projecten. Ondanks de hoge initiële kosten zijn de productiekosten per onderdeel laag bij grote volumes. Wanneer de mal eenmaal is ingesteld, kunnen onderdelen in cycli van slechts enkele seconden worden geproduceerd. Voor productievolumes van meer dan 2.000 stuks is spuitgieten meestal de meest kostenefficiënte keuze.

"Tooling-investeringen worden doorberekend in de productprijs." - Johan Bakker, AKF Plastics

De materiaalkeuze voor de mal speelt een grote rol in de levensduur. Geharde stalen mallen (50–60 Rockwell-C) zijn geschikt voor meer dan 1.000.000 onderdelen, terwijl aluminium mallen beter passen bij kleinere series tot 25.000 stuks maar sneller slijten. Aluminiumlegeringen zoals 7075 en 2024 kunnen, mits goed onderhouden, tot wel 100.000 onderdelen produceren.

Spuitgieten wordt gebruikt om gedetailleerde componenten te maken voor diverse industrieën. In de automotive-sector worden bijvoorbeeld autobumpers, dashboardonderdelen en handgrepen voor elektrisch gereedschap geproduceerd. De bouwsector gebruikt spuitgiettechnieken voor technische bevestigingsonderdelen en constructie-elementen. Andere toepassingen zijn telefoonhoesjes, LEGO-stenen, medische diagnostische apparatuur en precisiecomponenten voor de elektronica-industrie. Dankzij de mogelijkheid om strakke toleranties te bereiken en complexe 3D-vormen te realiseren, is spuitgieten essentieel voor producten waar nauwkeurigheid en consistente kwaliteit van groot belang zijn.

Bij het vergelijken van extrusie en spuitgieten vallen de verschillen in kosten, materialen en levensduur direct op. De initiële investering voor tooling varieert aanzienlijk tussen beide technieken. Extrusie-matrijzen zijn relatief eenvoudig en richten zich op 2D-profielen, wat resulteert in lagere tot gemiddelde kosten. Daarentegen vereisen spuitgietmallen complexe 3D-holtes, met startkosten die beginnen bij €10.000 en kunnen oplopen tot meer dan €100.000 voor gespecialiseerde ontwerpen.

"Johan Bakker van AKF Plastics merkt op: 'De onvermijdelijke malinvesteringen moeten worden gezien als kosten ter bevordering van een efficiënte en consistente productie'."

De hoge kosten van spuitgietmallen worden vaak gerechtvaardigd door het grote aantal onderdelen dat ermee geproduceerd kan worden. Bij een mal van €100.000 en een productie van 1.000.000 stuks bedraagt de kostenbijdrage per onderdeel slechts 0,0001%. Spuitgieten wordt daardoor meestal de voordeligste keuze bij producties van meer dan 2.000 stuks. Aan de andere kant is extrusie aantrekkelijker voor continue profielen en biedt het een kortere levertijd.

De keuze van het materiaal voor de matrijs speelt een grote rol in de levensduur en het toepassingsgebied. Stalen mallen zijn ideaal voor hoogvolume spuitgietproductie dankzij hun lange levensduur, vaak jarenlang. Aluminium is een alternatief voor kleinere series tot ongeveer 25.000 stuks, maar slijt sneller. Voor prototypes worden vaak 3D-geprinte of zachte mallen gebruikt, die geschikt zijn voor 250 tot 2.000 onderdelen.

Bij extrusie worden matrijzen vervaardigd met technieken zoals CNC-frezen en vonkerosie (EDM). Dit zorgt voor een gemiddelde tot lange levensduur. Regelmatig onderhoud is echter cruciaal om de prestaties te behouden.

| Aspect | Extrusie | Spuitgieten |

|---|---|---|

| Initiële kosten | Laag tot gemiddeld | Hoog (€10.000 - €100.000+) |

| Materiaal tooling | Gehard staal / gereedschapsstaal | Staal (hoogvolume) of aluminium (laagvolume) |

| Levensduur | Gemiddeld tot lang | Lang (staal) of kort (aluminium) |

| Complexiteit | Laag (2D-profielen) | Hoog (3D-vormen, bewegende delen) |

| Doorlooptijd | 4–6 weken | 4–8 weken |

| Geschikt voor | Continue profielen, buizen, platen | Complexe, discrete 3D-onderdelen |

Deze vergelijking biedt een helder overzicht van de belangrijkste verschillen tussen extrusie en spuitgieten. Het helpt bedrijven om een keuze te maken die past bij hun productiebehoeften en ontwerpvereisten. In de volgende sectie wordt dieper ingegaan op productie-efficiëntie en de invloed van ontwerpcomplexiteit.

Extrusie en spuitgieten verschillen sterk in hoe efficiënt ze produceren. Extrusie is een continu proces, ideaal voor het maken van grote hoeveelheden lineaire producten zoals profielen en buizen. Spuitgieten daarentegen werkt met cycli waarbij elk onderdeel afzonderlijk wordt geproduceerd. Deze fundamentele verschillen maken de keuze tussen beide technieken afhankelijk van het type productie: continue productie versus een cyclusgebaseerde aanpak.

Spuitgieten biedt een zeer hoge mate van precisie, met toleranties tot ±0,1 mm. Dit maakt het perfect voor onderdelen die exact in elkaar moeten passen, zoals tandwielen of behuizingen voor elektronica. Bij extrusie zijn de toleranties ruimer, omdat het materiaal na het verlaten van de matrijs verder afkoelt en krimpt. Voor toepassingen waar precisie tot op de millimeter vereist is, is spuitgieten dan ook de betere keuze.

Daarnaast vereist spuitgieten specifieke ontwerpregels. Onderdelen moeten bijvoorbeeld ontrekkingshoeken van 0,5° tot 5° hebben om goed uit de mal te komen. Hoewel dit extra planning vraagt, levert het wel consistente en nauwkeurige resultaten op.

Ontwerpvrijheid speelt ook een belangrijke rol bij de keuze tussen deze technieken. Extrusie is gericht op 2D-profielen met een constante doorsnede, die in vrijwel elke lengte geproduceerd kunnen worden. Denk hierbij aan kozijnprofielen, slangen of afdichtingen. Deze beperking tot tweedimensionale ontwerpen maakt extrusie eenvoudiger en goedkoper, maar ook minder veelzijdig.

Spuitgieten daarentegen biedt bijna onbeperkte mogelijkheden voor 3D-ontwerpen. Complexe vormen met ondersnijdingen, variabele wanddiktes en geïntegreerde functies zoals snapverbindingen zijn allemaal haalbaar. Met geavanceerde technieken zoals 2-shot molding kunnen zelfs twee verschillende materialen of kleuren in één cyclus worden gecombineerd. Dit brengt echter hogere kosten met zich mee: mallen voor dergelijke toepassingen kosten tussen de €25.000 en €100.000.

Beide technieken zijn geschikt voor grootschalige productie, maar op verschillende manieren. Nederlandse bedrijven produceren bijvoorbeeld jaarlijks 60 miljoen meter kunststofprofielen met 38 extrusielijnen. Deze continue productie, gemeten in meters per uur, is bijzonder efficiënt voor lineaire producten.

"Injection molding is the best option when you want to make a lot of parts. It works really fast - one part can take just a few seconds to make." - QL-Custom Technology Ltd

Bij spuitgieten ligt de kracht in het produceren van discrete onderdelen. Fabrieken draaien vaak 24/7, met geautomatiseerde robotsystemen die onderdelen verwijderen en verpakken. Hoewel de initiële kosten voor de mallen hoog zijn, dalen de kosten per onderdeel aanzienlijk bij grote volumes. Zo kost een mal van €100.000 bij een productie van 1.000.000 stuks slechts €0,10 per onderdeel aan toolingkosten. Dit maakt spuitgieten zeer kosteneffectief bij grote oplages.

De keuze tussen extrusietooling en spuitgiettooling hangt sterk af van drie hoofdpunten: de vorm van het product, het productievolume en het beschikbare budget. Voor producten met een constante 2D-doorsnede, zoals kozijnen, buizen of afdichtingen, is extrusie vaak de meest logische optie. Spuitgieten is daarentegen beter geschikt voor complexe 3D-onderdelen die precieze afmetingen en geïntegreerde functies vereisen.

Het productievolume speelt een belangrijke rol bij het bepalen van de kosteneffectiviteit. Bij kleinere oplages, bijvoorbeeld minder dan 2.000 stuks, maken de hoge startkosten van spuitgietmallen – die vaak variëren van €25.000 tot meer dan €100.000 – deze methode minder aantrekkelijk. Naarmate de productie toeneemt, dalen de kosten per onderdeel echter aanzienlijk. Bij grote aantallen kan de prijs per stuk dalen tot slechts €0,50. Naast kosten en volume is ook de productiesnelheid een belangrijke factor om rekening mee te houden.

De levertijd is een cruciale overweging. Extrusiematrijzen kunnen meestal binnen 4 tot 6 weken operationeel zijn, terwijl spuitgietmallen vaak een doorlooptijd van 4 tot 12 weken hebben. Dit maakt extrusie een aantrekkelijke keuze voor projecten met een strakke deadline.

"The application of plastic extrusion is limited to shapes of constant cross-section. For complex shapes, plastic injection molding is a suitable production method." - QoCreators

Bij het kiezen van het materiaal voor de tooling is het goed om te weten dat aluminium mallen doorgaans geschikt zijn voor oplages tot ongeveer 25.000 stuks. Voor massaproductie zijn stalen mallen vaak de betere keuze vanwege hun langere levensduur, ondanks de hogere kosten. Deze investering betaalt zich terug bij langdurige productie, doordat de kosten over een groot aantal onderdelen worden verspreid.

Bij spuitgieten liggen de grootste kosten in de eerste investering: de matrijs en de machine. Een spuitgietmatrijs is ingewikkeld en prijzig, wat zorgt voor hoge opstartkosten. Maar zodra de productie op gang komt, dalen de kosten per onderdeel aanzienlijk bij grotere aantallen. Dit maakt spuitgieten vooral geschikt voor massaproductie. Wel vraagt het proces meer energie en onderhoud, wat de vaste kosten verder kan verhogen.

Kunststofextrusie daarentegen vereist een veel lagere startinvestering dankzij het gebruik van eenvoudiger gereedschap, zoals extrusiedies. Het proces is continu, verbruikt minder energie en levert lagere kosten per eenheid op, zelfs bij kleinere productieseries. Hierdoor is extrusie ideaal voor het maken van lange, uniforme profielen zoals buizen en staven.

Kort gezegd: spuitgieten is voordelig voor grote aantallen en complexe ontwerpen, terwijl extrusie beter past bij eenvoudige vormen en kleinere aantallen.

De mate van complexiteit in een ontwerp speelt een grote rol bij het kiezen tussen kunststofextrusie en spuitgieten. Bij extrusie draait het meestal om producten met een constante vorm, zoals buizen, profielen of platen. Het gereedschap dat hiervoor nodig is, is doorgaans eenvoudig en betaalbaar. Vaak volstaat een enkele extrusiematrijs, zelfs bij grote productieseries.

Spuitgieten biedt daarentegen veel meer ontwerpvrijheid en maakt het mogelijk om complexe, driedimensionale vormen te produceren. Deze flexibiliteit brengt echter hogere opstartkosten met zich mee. De mallen zijn vaak ingewikkeld, met meerdere holtes en nauwkeurige koelsystemen. Voor zeer gedetailleerde ontwerpen of technieken zoals 2-shot spuitgieten komen daar nog extra eisen bij, wat de kosten verder kan doen oplopen.

Kort gezegd: eenvoudige, lineaire ontwerpen lenen zich uitstekend voor extrusie vanwege de lagere kosten en snelle productie. Voor complexe, driedimensionale onderdelen is spuitgieten meestal de betere keuze, ondanks de hogere investering in gereedschap. Van Dorssen BV staat klaar om u te adviseren bij het maken van de juiste keuze op basis van uw ontwerp en productie-eisen.

Spuitgieten is meestal een voordeligere keuze wanneer je te maken hebt met grotere productievolumes, vaak vanaf een paar honderd tot duizenden onderdelen per batch. Dit komt doordat de opstartkosten voor het maken van een matrijs behoorlijk hoog zijn, maar deze kosten worden verspreid over een groot aantal producten, waardoor het proces uiteindelijk rendabel wordt.

Aan de andere kant is kunststofextrusie vaak geschikter voor kleinere series. Dit komt doordat de gereedschapskosten lager liggen en het proces minder ingewikkeld is. De keuze tussen deze twee technieken hangt dus sterk af van het benodigde aantal en de specifieke productvereisten.

Laat je gegevens achter en wij nemen contact je op